[羅戈導讀]本文采用了有限元分析方法對叉車貨叉架進行仿真,模擬其在靜置、縱向沖擊、加速、制動、轉彎五個工況下貨叉架應力分布情況,尋找應力最大位置。

[羅戈導讀]本文采用了有限元分析方法對叉車貨叉架進行仿真,模擬其在靜置、縱向沖擊、加速、制動、轉彎五個工況下貨叉架應力分布情況,尋找應力最大位置。

摘?要:本文采用了有限元分析方法對叉車貨叉架進行仿真,模擬其在靜置、縱向沖擊、加速、制動、轉彎五個工況下貨叉架應力分布情況,尋找應力最大位置。通過三維建模軟件建立貨叉架三維模型,將三維模型導入網格劃分軟件進行網格劃分,材料加載,載荷加載,并輸出貨叉架有限元模型。調用有限元軟件求解器對其進行計算。利用后處理軟件對求解結果分析出貨叉架薄弱位置,為貨叉架的改進提供意見,并對改進后貨叉架進行有限元模擬,改進后貨叉架應力值均小于其材料屈服強度,滿足結構強度要求。在設計階段避開結構薄弱位置,為產品的研發降低了成本。有限元仿真為結構設計提供了理論基礎。

關鍵詞:有限元分析、叉車貨叉架、結構靜強度

叉車作為物料運輸,整理和堆垛的工程機械,在重工業、船舶建造、制造工業、食品工業、物流運輸等很多場合得到廣泛使用[1],并且它在全球化的物料流通領域起著不可或缺的重要作用。而叉車貨叉架是叉車搬運體系結構中重要的力承載執行構件之一[2]。如果貨叉架結構強度不足,會導致貨物無法搬運,貨物跌落,貨物損失并帶來較大安全問題。

隨著全球化產品商貿的快速發展,以及物流行業的快速發展,叉車的全球需求近年來出現井噴現象。傳統的設計研發體系已經不能夠滿足叉車系統、機構、材料等多項因素快速發展的要求。縮短研發周期,降低產品成本,提高產品品質,成為目前叉車行業內競爭的重要指標。

近幾年,現代計算機技術迅猛發展,使得計算機成為了工程機械設計的重要工具。CAD建模軟件使得結構設計周期大大縮短,CAE分析軟件縮短了產品的設計驗證周期,CAD與CAE結合是叉車研發設計的主流趨勢。

建立三維數模,并將結構離散化形成有限元模型。

該分析方法為有限元分析方法,有限元法作為一種新興的數值分析方法,是現代計算機技術、力學和應用數學相結合的產物,是目前工程分析領域應用最為廣泛的數值計算方法,同時,有限元分析技術也是計算機輔助工程 CAE的一門新興技術[3]。

1. 有限元法基本原理

有限元法是一種數值分析方法,近似求解控制方程。其基本思路是:將研究對象進行離散化,離散為有限個單元,以單元節點力或節點位移作為未知量進行求解[4]。有限元法是用各個單元的近似函數來表示全求解域上的未知場函數。各單元的近似函數一般是由未知場函數以及它的導數在該節點上的數值及其插值函數表示的。這樣,就可以實現連續的無限自由度問題向離散的有限自由度問題的轉化。通過求解節點的未知量,使用插值函數求得各單元場函數的近似值,便可計算出整個待求域的近似解。從理論上來說,無限增加單元的劃分數量,便可得到問題的精確解。但是由于計算設備、計算量的限制,在實際工程問題中,求解域上的近似解只要達到一定精度要求、滿足工程需要即可。

2. 三維模型

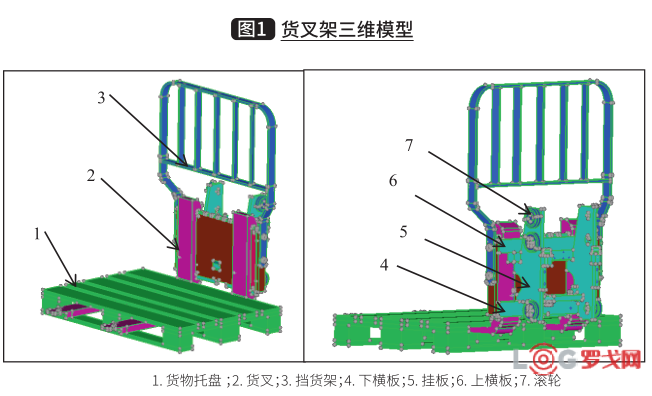

利用CAD三維軟件根據設計要求,結合經驗設計初版三維貨叉架結構模型(見圖1)。

貨叉架是由若干零部件組成,部分零部件對其結構強度影響較小,若將所有的零部件作為仿真研究對象會使得計算規模特別大,計算過程中產生較大誤差。因此,在保證計算精度的前提下,有必要對貨叉架模型做一些簡化。根據對貨叉架的受力分析,貨叉架主要受到門架、貨物、以及鏈條的作用。為了更好地模擬鏈條與門架對貨叉架的作用,建立部分門架以及鏈條下端螺母三維模型,對貨叉架模型進行簡化時,應從以下幾個方面著手:

(1)對仿真結果只產生較小影響或無影響的細節特征可以忽略,如螺母、螺栓、焊縫等。同時,可以忽略半徑在 5mm以下的孔以及倒角。此外,將門架立柱以及橫梁等焊合件作為一個整體零件繪出。

(2)將模型結構中對力學性能影響較小的工藝圓角簡化為直角,這樣在分析計算時網格質量較好,利用的資源較少,而且對分析結果不會帶來很大影響。

3. 貨叉架受力分析

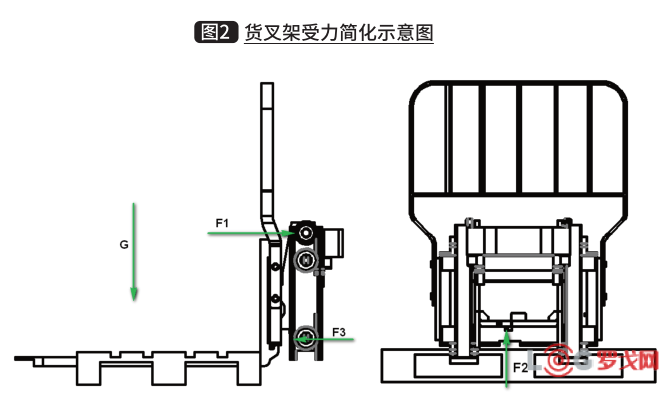

在工作過程中,貨叉架受到貨物重力對其的作用G。門架對滾輪的作用力F1、F3,以及鏈條對其的作用力F2。受力簡化示意圖如圖2所示。不同使用工況下,滾輪與門架直接作用力的方向不同,具體受力方向需要根據計算得出。

4. 有限元模型

有限元模型即有限元分析計算模型,需要將分析對象離散化為有限單元,并為單元定義材料屬性,定義組件之間關系,以及邊界條件。并輸出有限元分析模型(.inp格式)。

(1)幾何模型導入

首先,在三維建模軟件中將貨叉架模型保存為 Parasolid(*. x_t)格式,該文件格式可以在CAD與CAE軟件間相互轉換,從而實現模型的數據共享。然后,打開有限元分析軟件,導入三維模型。

(2)網格劃分

有限元分析中,施加在模型上的約束以及載荷,都是傳遞到單元和節點上進行計算的,網格劃分是有限元分析的基礎。根據復雜理論計算推導可以得知六面體單元具有計算精度較高,且計算規模較小,二階四面體同樣具有較高的計算精度,故在該分析中將較為規則的結構經過切割,進行六面體網格劃分,不規則結構直接使用二階四面體單元。由于該分析中螺栓位置非關注位置,故以RBe2剛性單元代替螺栓連接。由于貨物非研究對象,但其重量會對貨叉架結構產生影響,故在貨物中心位置建立質點,并用RBe3單元將其重力分布到貨叉上。貨叉架有限元模型單元總數為493020,節點總數為676461。

(3)材料屬性定義

叉車貨叉架不同零部件的材料是不同的,各零部件的材料及材料特性如表1所示。

表中材料參數來源于某材料庫。托盤為非關注件,故其材料設置為Q355。滾輪實際結構比較復雜,為了后期計算更加順暢,其材料簡化為軸承鋼。貨物簡化為質點,建立mass單元,其質量為惡劣工況中超載時的質量,即1.33倍額定載荷。

(4)接觸關系

實際中橫板與縱板之間為焊接關系,在有限元靜力學計算中,通常情況下焊縫位置均使用共節點的連接方式。貨叉與橫板之間有螺栓固定,在有限元模型中使用Tie將兩個接觸面綁定。滾輪與導軌之間接觸為非線性接觸。建立滾輪與導軌之間的接觸,摩擦系數設置為0.05。滾輪與貨叉架的連接方式采用RBe2連接方式連接。

(5)分析工況以及約束載荷

叉車工作時有多種工況,其貨叉架受力也十分復雜,無法對每個工況進行受力分析,因此,只對其典型受力工況做簡化分析。

工況1:重力工況,當貨物在取貨時,貨叉架只受到貨物重力作用;

工況2:縱向沖擊工況,當貨叉架從高位取到貨物后下降急停時,貨叉架受到貨物對其縱向沖擊作用;

工況3:加速工況,當叉車向前啟動加速行駛時,貨叉架受到貨物的重力作用和向后的慣性力作用;

工況4:制動工況,當叉車向前制動減速時,貨叉架受到貨物的重力作用和向前的慣性力作用;

工況5:轉彎工況,當叉車向側向轉彎時,貨叉架受到貨物的重力作用和另一側的慣性力作用;

工況6:貨物偏載150mm時,重力工況;

工況7:貨物偏載時,縱向沖擊工況;

工況8:貨物偏載時,加速工況;

工況9:貨物偏載時,制動工況;

工況10:貨物偏載時,轉彎工況。

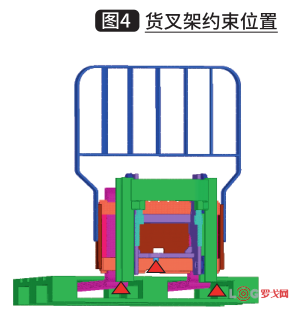

對門架下端位置和鏈條螺母進行全自由度約束。以inp格式輸出有限元模型。

新建計算文件夾,將調用有限元求解器的批處理程序文件與有限元分析模型文件共同放入,雙擊批處理程序,批處理程序自動調用后臺求解器,對有限元模型進行求解計算。最后在該計算文件夾中生成求解過程文件與求解結果文件。經過計算得到計算結果文件(odb文件)。

工況1:重力工況計算結果:

根據應力云圖(如圖5)可以看出:縱板與橫板焊接位置的最大應力為 198 MPa,該位置存在較為明顯的應力集中,掛板材料為Q355,其屈服應力為198 MPa。對于塑性工程材料,安全系數通常取1.5(在其他工況評價中均取該系數)。則在該工況下,掛板的安全系數為N = 355 MPa / 198 MPa = 1.79 >1.5,因此該位置滿足強度要求。

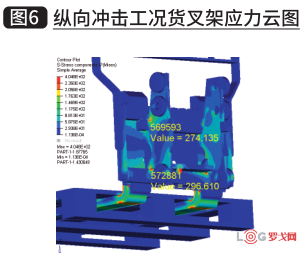

工況2:縱向沖擊工況計算結果:

根據應力云圖(如圖6)在縱向沖擊載荷作用下,縱板與橫板焊接位置應力最大達到297 MPa,安全系數N = 355 MPa /297 MPa = 1.19 <1.5,不滿足強度要求。

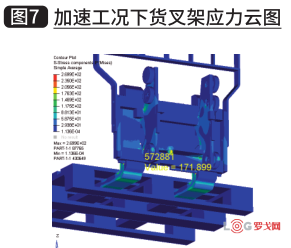

工況3:加速工況計算結果:

如圖7,縱板與橫板焊接位置應力最大達到172 MPa,安全系數N = 355 MPa / 172 MPa = 2.06 >1.5,滿足強度要求。

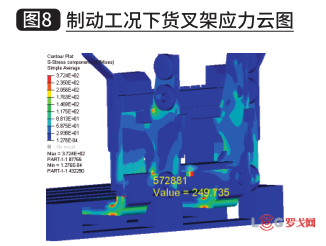

工況4:制動工況計算結果:

如圖8,縱板焊接位置應力最大達到250 MPa,安全系數N = 355 MPa / 250 MPa = 1.42 < 1.5,不滿足強度要求。

工況5:轉彎工況計算結果:

如圖9,縱板與橫板焊接位置應力最大達到255 MPa,安全系數N = 355 MPa / 255 MPa =1.39 < 1.5,不滿足強度要求。

考慮到文章篇幅,在偏載工況中選取惡劣工況:

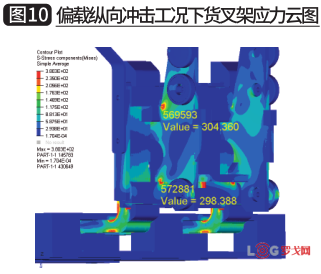

工況7:偏載縱向沖擊工況計算結果:

如圖10,縱板與橫板焊接位置應力最大達到298 MPa,安全系數N = 355 MPa / 298 MPa =1.19 < 1.5,不滿足強度要求。

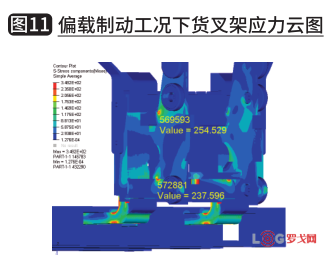

工況9:偏載制動工況計算結果:

如圖11,縱板與橫板焊接位置應力最大達到238 MPa,安全系數N = 355 MPa / 238 MPa =1.49 < 1.5,不滿足強度要求。

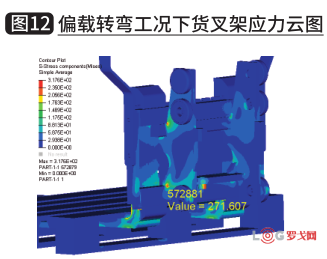

工況10:偏載轉彎工況計算結果:

如圖12,縱板與橫板焊接位置應力最大達到272 MPa,安全系數N = 355 MPa / 272 MPa =1.3 < 1.5,不滿足強度要求。

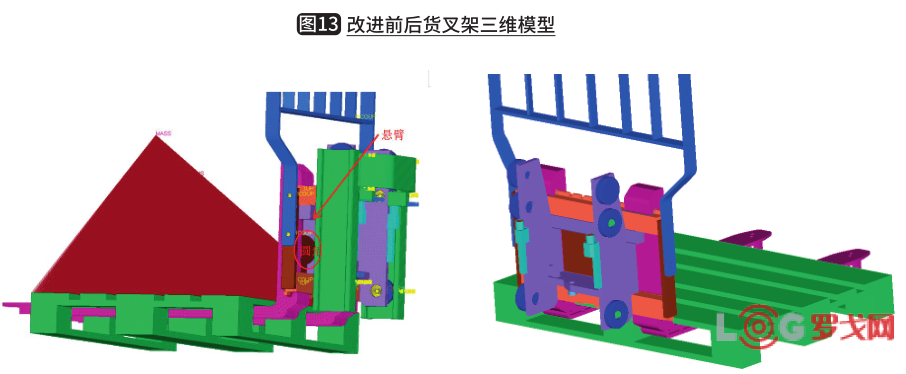

由以上分析結果可知,在縱向沖擊、制動以及轉彎工況下掛板不滿足強度要求,貨叉架中縱板與橫板焊接位置應力集中是由于懸臂結構造成,建議取消懸臂。縱向加載較大時縱板在縱向承受壓力,板圓角對結構并無作用,反而增加工序,建議取消圓弧。

根據計算結果得出該位置確實存在應力集中,取消原為避讓貨叉架側移器而安裝的懸臂和圓角,貨叉架側移功能由自動變為手動調節。輸出三維模型,并定義有限元模型(如圖13)。

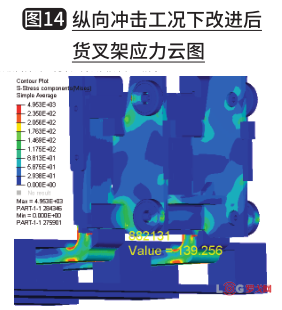

改進后縱向沖擊工況下應力云圖如圖14所示。

改進后貨叉架應力值均小于許用應力值,縱向沖擊工況最大應力值為139 MPa, 安全系數N = 355 MPa / 139 MPa = 2.55 > 1.5,滿足強度要求。

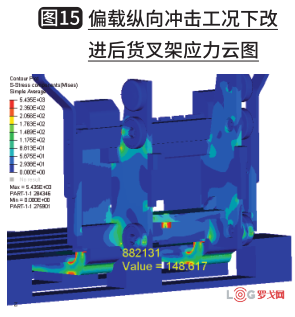

改進后偏載縱向沖擊工況下應力云圖如圖15所示。

改進后貨叉架應力值均小于許用應力值,偏載縱向沖擊工況為最惡劣工況,最大應力值為148 MPa, 安全系數N = 355 MPa / 148 MPa = 2.40 > 1.5,滿足強度要求。

其他工況不再做過多贅述。

根據仿真計算結果可知,改進后模型比改進前模型強度方面得到較大提升。有效地規避了設計風險位置。

本文簡單介紹了傳統的設計方法以及有限元基本原理;以貨叉架結構設計為出發點,詳細介紹了CAE結構強度分析過程;以線性結構靜力學分析為基礎,詳細介紹了典型工況下貨叉架有限元模型的建立過程;對貨叉架的強度進行了有限元分析,通過驗證發現貨叉架結構中存在應力集中,通過計算結果分析出應力集中的原因;并對貨叉架薄弱位置進行改進設計與有限元驗證,通過分析改進后貨叉架結構強度滿足強度要求。

由以上分析可以明顯看出CAE分析的重要性和合理性,可以較大地縮短研發周期,減少設計—試驗的循環次數,在試驗前規避一些薄弱點,降低損失。CAE仿真分析是科學研發過程中不可缺少的一環,在研發體系中扮演著越來越重要的角色。

年營收2萬億、凈利潤下滑至90億,大宗供應鏈五巨頭業績出爐!

2248 閱讀_Bx2o8HDRkp8Q.jpg?x-oss-process=image/quality,Q_80)

京東物流遼寧省京東幫服資源招商

1673 閱讀

兩大物流國企成立合資公司,意欲何為?

1495 閱讀共探AI時代的供應鏈數智化發展之路!《數智化供應鏈白皮書》正式發布 ?

1391 閱讀破局與重生:傳統國際貨代如何通過數字化轉型實現戰略突圍

1363 閱讀外賣戰OR即配戰?京東美團博弈,快遞受傷?

1239 閱讀物流企業銷售激勵背后的秘密

1162 閱讀零售企業倉儲博弈:自營VS外包

1083 閱讀深圳首發!順豐同城與肯德基推出無人車智能配送服務

1070 閱讀關稅大戰遇上全球供應鏈:蘋果公司深度研究與戰略推演

975 閱讀